Ваш город Санкт-Петербург?

Внедрение WMS системы (Warehouse Management System) - это сложный технологический процесс. Планирование корпоративного информационного проекта имеет решающее значение для успеха в реализации любой WMS. Проект требует складских ресурсов для сбора данных о физическом складе, различных материалах и запасах, а также определения стратегии, необходимой для работы склада в общем. Если компания хочет автоматизировать складскую логистику на 5+, система WMS – её однозначный выбор.

Автоматизация с помощью WMS улучшает работу любого склада. Ее внедрение целесообразно как для крупных логистических центров, так и для небольшого бизнеса с малыми площадями.

Для работы WMS-системы автоматизированного склада необходимо взаимодействие нескольких составляющих:

Является основной составляющий WMS-системы. Отвечает за работу с поступающий информацией от источника, обработку полученных данных и координирование всех действий.

Локальная сеть, внутренний сервер склада, терминалы сбора данных и компьютеры персонала

Полная интеграция WMS системы включает в себя большой объём работ, как со стороны заказчика, так и со стороны интегратора. Сам процесс занимает от 4 до 6 месяцев. «Коробочный» вариант с полностью готовым функционалом внедряется достаточно быстро (не больше 3 месяцев). Такой подход характерен для небольших объемов. Если речь идет об объектах со сложными и уникальными бизнес-процессами, то WMS «донастраивается» под запросы клиента. Сроки процедуры увеличиваются и определяются в индивидуальном порядке.

1. Сбор требований

В этом случае WMS-система является конфигурируемой системой управления, способная удовлетворить индивидуальные потребности каждого заказчика при наличии достоверных исходных данных и других факторов.

Исходные данные – совокупность сведений, которые позволяют получить представление о сильных и слабых сторонах, а также специфики бизнеса.

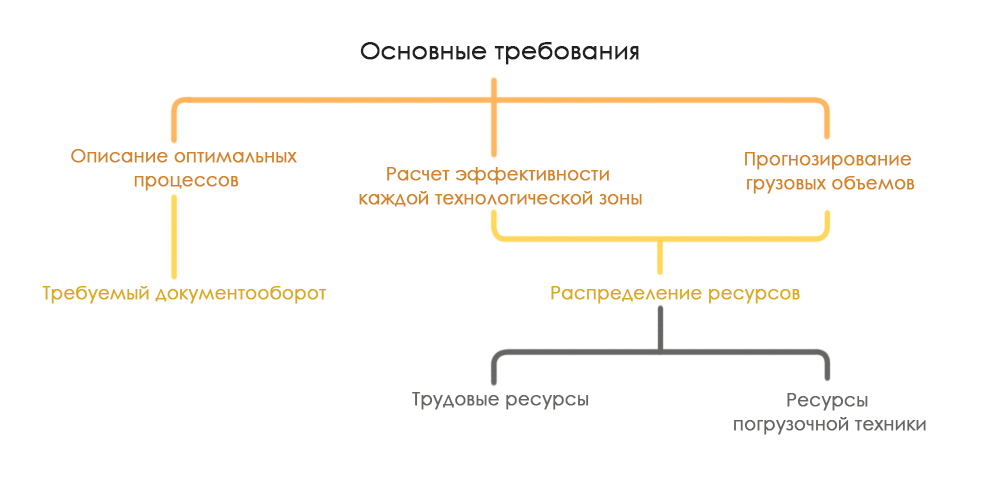

Сбор требований – важнейший этап на стадии подготовительных работ к внедрению. Он отвечает за сегментацию задач и исходных данных.

Для каждой компании список требований индивидуален, однако можно выделить основные пункты, на которые следует обратить внимание:

2. Анализ требований

На основание собранных исходных данных, проводиться полный анализ требований к WMS-системе автоматизированного склада.

Данный этап позволяет получить полный список всех уязвимых сторон и возможных нестандартных задач. На основание которого, создается структура максимально эффективной работы склада.

1. Создание дизайн-проекта

Дизайн-проект – документ, описывающий технологию работы WMS-системы управления на складском комплексе.

В его составление входят следующие пункты:

2. Интеграция

Этап подразумевает под собой: интеграцию, впоследствии оптимизацию программной составляющий, а также монтаж и настройку оборудования.

Более подробно об внедрение Solvo.WMS

3. Завершение

Заключительный этап внедрения WMS системы включает в себя:

Как правило, фактический эффект от автоматизации работы компания получает практически сразу, ведь у руководителя с первого дня запуска WMS в промышленную эксплуатацию появляется возможность максимально эффективно управлять складской логистикой предприятия либо большого интернет - магазина розничной или оптовой торговли.

WMS – это мощный инструмент для управления бизнес-процессами склада любого масштаба, любой отраслевой специфики. Каждый руководитель согласится, что координировать, планировать и контролировать деятельность компании значительно удобнее, когда перед глазами не устаревшая или неточная информация, а самые актуальные данные по каждой рабочей операции и движению товара в рамках склада.

Руководитель получит множество дополнительных преимуществ от внедрения WMS на каждом из уровней планирования.

1. Стратегические решения по принципам работы склада:

2. Управление на среднесрочном уровне планирования:

3. Управление на краткосрочном уровне планирования:

4. Операционное управление:

Роль функционала WMS-системы для руководителя сложно переоценить. Однозначно, в этом случае, это мощный и эффективный инструмент для управления складской логистикой компании.

Стоит ли инвестировать в WMS? Большинство компаний, идущих в ногу со временем, единогласно ответят «да». Ведь внедрение WMS – это современное ИТ-решение для автоматизации складской работы. Чтобы оценить экономическую эффективность WMS-решения, необходимо рассчитать выгоду от финансовых вложений в проект внедрения, а именно произвести расчет:

Совокупная стоимость владения формируется за счет ряда основных компонентов:

Коэффициент ROI помогает определить ожидаемый срок окупаемости вложений в систему.

Расчет показателей производится в перспективе нескольких лет. Практика внедрения систем WMS в России показывает: чтобы выйти на полную окупаемость проекта, потребуется в среднем 1,5-2 года.

Разработчики WMS-решений, на базе многолетнего опыта, отмечают следующие изменения после внедрения системы автоматизации склада:

Нельзя не отметить изменение качественных показателей работы склада в лучшую сторону. Успешно реализованные проектные системы WMS оказывают положительное влияние на многие моменты:

Еще одним плюсом для оперативного управления складом является набор стандартной отчетности, при использовании аналитического блока WMS. Например, отчеты по оборачиваемости товарных единиц и групп, по оборачиваемости отдельных ячеек, по различным типам операций за выбранный период времени, по незавершенным поставкам и иные. Мгновенное формирование таких электронных отчетов помогает вносить понимание в управленческие процессы, и в целом эффективно и правильно вести план работ на предприятии.

Подводя итог, следует подчеркнуть, что конфигурация приобретаемой системы WMS обязательно должна быть гибкой (предоставить возможность нарастить функционал используя сопряженные модули WMS) и масштабируемой (ориентированной на увеличение объемов операций в ситуации, связанной с будущим ростом масштабов предприятия).

Отправить заявку на консультацию